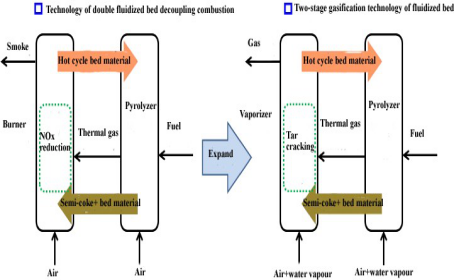

在双流化床解耦燃烧技术基础上,中国科学院过程工程研究所将双流化床热转化技术的原理拓展至燃料气化领域,开发了适合高水分燃料、低焦油生成量的流化床两段气化技术。如图

10 所示,该技术主要包括提升管气化器、流化床热解器和返料装置。燃料首先加入热解器中,与来自气化器的高温循环床料混合后迅速升温,发生干燥和热解反应,产生的热解半焦和热解气体产物进入气化器底部,与空气和水蒸汽发生气化反应。在高温半焦和循环床料的作用下,热解气体产物中的焦油发生热裂解和催化裂解,转化为燃气,大大降低了出口燃气中焦油含量,不需要额外的气体净化装置,实现该技术不产生焦油、酚水的技术优势。

图 10. 技术拓展开发思路与原理

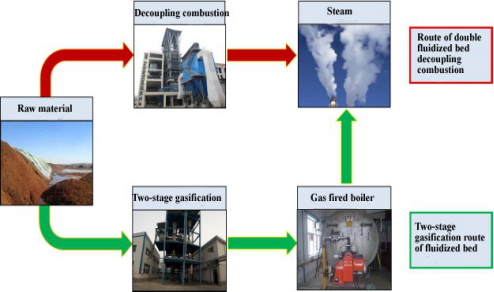

图 11. 双流化床解耦燃烧与流化床两段气化技术路线对比

图 11 示意双流化床解耦燃烧与流化床两段气化的技术路线对比。对于双流化床解耦燃烧, 原料经过预处理后直接燃烧生产蒸汽,技术路线简单高效;对于流化床两段气化,该技术适用于已建有燃气锅炉或其它锅炉的企业,预处理后的原料气化生产低焦油燃气,并在已建锅炉中燃烧,以替代部分锅炉燃料(如天然气),并降低 NOx 排放。

目前,流化床两段气化技术已在河南仲景宛西制药股份有限公司和山东步长制药有限公司进行应用,分别建成并运行了处理 1.0 万吨/年和 5.0 万吨/年中药渣的能源化利用工程,实现了中药行业残渣的无害化和资源化利用。

主要推广应用单位情况表

推广应用单位名称 | 应用技术 | 应用的起止时间 | 应用情况 |

河南仲景宛西制药股份有限公司 | 1 万吨/年中药渣流化床两段气化工程 | 2014 年 5 月-至今 | 良好 |

山东步长制药有限公司 | 5 万吨/年中药渣流化床两段气化工程 | 2016 年 4 月-至今 | 良好 |

(1)1万吨/年中药渣流化床两段气化

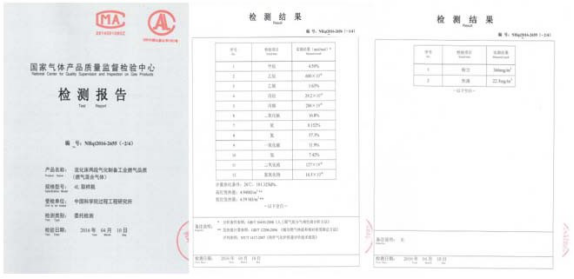

该工程建于河南仲景宛西制药股份有限公司,工程于 2013 年启动,2014 年 1 月建成,2014年 5 月实现连续运行至今,生产的燃气用替代燃气锅炉的天然气。图 13 为中药渣流化床两段气化装置出口处燃气检测报告(国家气体产品质量监督检测中心),检测结果为:燃气低位发热量为 4.59 MJ/Nm3 (1100 kcal/Nm3),燃气中粉尘含量为 366 mg/Nm3,焦油含量为 22.3mg/Nm3。

图 12. 1万吨/年中药渣流化床两段气化工程

图 13. 1万吨/年中药渣两段气化示范工程燃气检测报告

近三年节能减排效益

年度 | 2015 | 2016 | 2017 | 累计 |

中药渣处理量(万吨) | 1.1 | 1.3 | 0.7 | 3.1 |

蒸汽产量(万吨) | 1.4 | 1.7 | 0.9 | 4.0 |

蒸汽产值(万元) | 392 | 476 | 252 | 1120 |

利润(万元) | 280 | 340 | 160 | 780 |

节约中药渣处理成本(万元) | 55 | 65 | 35 | 155 |

减排二氧化碳(万吨) | 0.39 | 0.48 | 0.26 | 1.13 |

2015-2017 年,该工程共处理中药渣总计 3.1 万吨,生产蒸汽 4.0 万吨,按照燃烧天然燃气生产蒸汽的成本核算,每吨蒸汽约 280 元,蒸汽净产值 1120 万元,形成净利润 780 万元,节约中药渣处理成本 155 万元。同时,三年累计减排二氧化碳 1.13 万吨,节省燃煤 0.43 万吨或天然气 258 万方。

(2)5万吨/年中药渣流化床两段气化

该工程建于山东步长制药有限公司,由多家工程、设备公司合作完成,工程于 2015 年 5 月建成,2016 年 4 月一次性开车成功,实现了与前述仲景宛西制药公司工程类似的运行特性和节能减排效果。

图 14. 5万吨/年中药渣能流化床两段气化工程