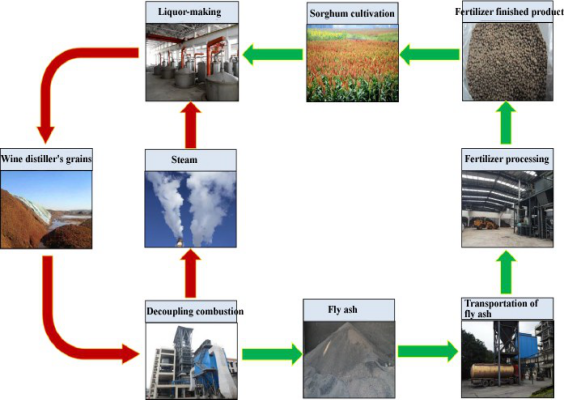

(1) 应用工程工艺流程

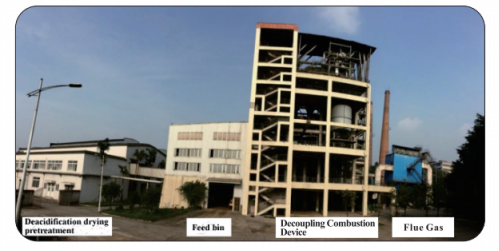

图 4 为 5 万吨/年白酒丢糟双流化床解耦燃烧示范工程装置图,新鲜白酒丢糟含水 60 wt.%

左右,且含有大量有机酸类,经过脱酸干燥预处理可以将白酒丢糟含水降低至 40 wt.%左右, 并有效减少有机酸含量,消除臭味。经过预处理的白酒丢糟直接进入双流化床解耦燃烧装置中进行燃烧,以生产酿酒所需的蒸汽。燃烧产生的烟气经过布袋除尘器净化后,由烟囱排空。

图 4. 5万吨/年白酒丢糟双流化床解耦燃烧示范工程

(2)装置运行情况

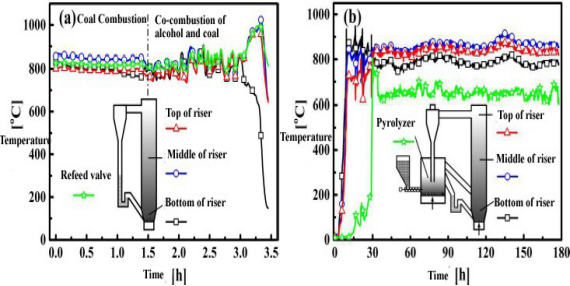

图 5 为白酒丢糟循环流化床燃烧与双流化床解耦燃烧温度对比图。对于含水 40 wt.%白酒丢糟燃烧,循环流化床燃烧会出现底部温度过低、燃烧区域上移以及返料阀温度过高结渣等问题,严重影响装置运行,同时需要大量煤炭辅助燃烧;而双流化床解耦燃烧装置运行稳定, 热解器温度保持在 620-680 ºC 之间,提升管燃烧器温度稳定在 760-900 ºC 之间,燃料高含水对燃烧过程无影响。

图 5. 白酒丢糟循环流化床燃烧与双流化床解耦燃烧温度对比:

(a)循环流化床燃烧 (b) 双流化床解耦燃烧

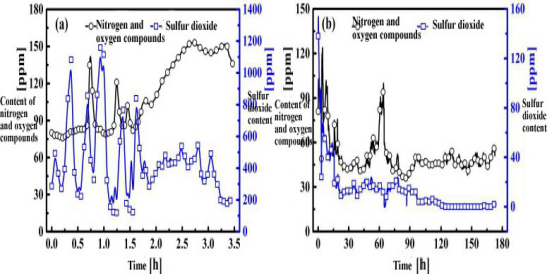

(3)烟气排放

图 6 为白酒丢糟循环流化床燃烧与双流化床解耦燃烧烟气排放对比图。白酒丢糟(干基含氮约 4%)循环流化床燃烧烟气中 NOx 浓度保持在 90-150 ppm,由于需要大量煤炭辅助燃烧,

SO2 含量高于 200 ppm。而双流化床解耦燃烧烟气中 NOx 浓度不高于50 ppm,SO2含量接近 0ppm,无需任何脱硫脱硝设施即可达到环保部门规定的排放标准。图 7 为白酒丢糟双流化床解耦燃烧烟气检测报告(国家气体产品质量监督检测中心),检测结果为:氮氧化物41.6 ppm,二氧化硫<0.1 ppm。

图 7. 白酒丢糟双流化床解耦燃烧烟气检测报告

(4)系统热效率

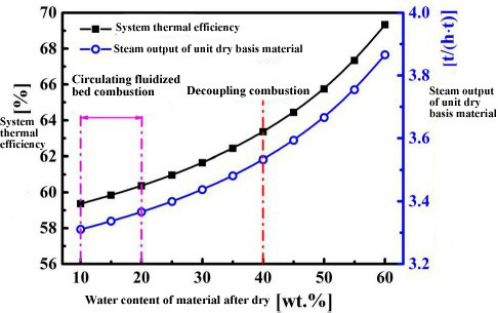

图 8 为循环流化床燃烧与双流化床解耦燃烧系统热效率和蒸汽产量对比图。传统循环流化

床技术只能处理含水 10-20 wt.%燃料,对于高含水燃料需要进行深度干燥;而双流化床解耦燃烧技术能有效处理最大含水量达 40%的燃料,仅轻度干燥即可满足。工业中多采用管束干燥或桨叶干燥,每干燥出 1 t 水,需要消耗 1.3-1.4 t 蒸汽,能耗较大。由图可得,双流化床解耦燃烧技术系统热效率为 63.4%,较循环流化床燃烧技术高 3.2-4.3%,单位干基原料蒸汽产量高 0.17-0.23 t/(h•t)。

图 8. 循环流化床燃烧与双流化床解耦燃烧系统热效率和蒸汽产量对比

(5) 节能减排效益

近三年节能减排效益

年度 | 2015 | 2016 | 2017 | 累计 |

白酒丢糟处理量(万吨) | 4.9 | 5.6 | 2.9 | 13.4 |

蒸汽产量(万吨) | 6.9 | 7.8 | 4.1 | 18.8 |

蒸汽产值(万元) | 1932 | 2184 | 1148 | 5264 |

利润(万元) | 1722 | 1974 | 1030 | 4726 |

节约脱硝和丢糟处理成本(万元) | 660 | 708 | 364 | 1732 |

减排二氧化碳(万吨) | 1.94 | 2.18 | 1.17 | 5.29 |

2015-2017 年,该工程共处理白酒丢糟总计 13.4 万吨,生产蒸汽 18.8 万吨,按照燃烧天然

燃气生产蒸汽的成本核算,每吨蒸汽约 280 元,利用白酒丢糟所产蒸汽的净产值 5264 万元,

由于燃料成本的降低,净利润 4726 万元,同时节约脱硝和丢糟处理成本 1732 万元。三年

累计减排二氧化碳 5.29 万吨,节省燃煤 2.02 万吨或天然气 1210 万方。

(6)白酒产业循环经济技术

双流化床解耦燃烧技术将白酒丢糟转化为酿酒所需的蒸汽,而燃烧残余灰渣富含 Si、K、

Mg、P 等元素,可加工生产高粱种植肥料,为酿酒过程提供原料。因此,白酒丢糟能源化和生物灰肥料化技术的开发,形成了“高粱种植-白酒酿造-秸秆/丢糟能源化-灰分肥料化” 的白酒产业循环经济模式,并为白酒产业循环经济园区建设提供了关键补链技术,可推动白酒行业绿色可持续发展。