(1)技术原理

双流化床解耦燃烧技术是由中国科学院过程工程研究所研发的一种新型燃烧技术,该技术将燃料的燃烧过程解耦分离为燃料干燥/热解以及热解产物燃烧两个子过程,并根据再燃原理进行优化燃烧,从而达到燃料适应范围广、污染物排放低等效果。

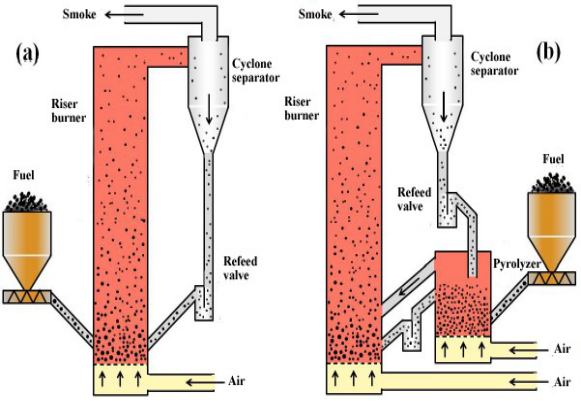

图 1 为传统循环流化床燃烧与双流化床解耦燃烧原理对比图。图 1(a)为循环流化床燃烧原理图,主要包括提升管燃烧器、旋风分离器和返料阀。燃料由提升管底部加入,与来自返料阀的高温循环床料混合后迅速升温,并与空气接触燃烧放热。燃烧后未燃尽的燃料和循环床料经过旋风分离后,由返料阀重新返回提升管。图 1(b)为双流化床解耦燃烧原理图,主要包括提升管燃烧器、流化床热解器、旋风分离器和返料阀。燃料首先由热解器加入,与来自返料阀的高温循环床料混合后迅速升温,发生干燥和热解反应,产生的半焦通过返料阀进入提升管底部燃烧放热,气体产物通过气体管道进入提升管。由于热解半焦不含水分,消除了原料高含水对燃烧过程影响;而热解气体产物中的还原组分(如 H2,CH4,CO 和焦油)可以将燃烧产生的 NOx 还原为 N2,实现低 NOx 排放。燃烧后未燃尽的燃料和循环床料经过旋风分离后,由返料阀重新返回热解器。

图 1.循环流化床燃烧与双流化床解耦燃烧原理图:(a)循环流化床燃烧 (b)双流化床解耦燃烧

(2)基础研究

证明热解产物再燃还原 NOx、热解与燃烧的优化匹配以实现高水分燃料稳定燃烧和低 NOx

排放。图 2 为不同热解产物实现的脱硝效率对比,实验装置为微型流化床反应分析仪。

由图可得,热解产物对 NOx 均有不同程度的还原作用,且脱硝效率随反应温度升高明显增加。

热解产物脱硝能力为:焦油>热解气>半焦。

图 2. 不同热解产物脱硝效率对比

(3) 技术优势

1、适用于高含水原料

对于双流化床解耦燃烧技术,高含水燃料首先经过热解过程,产生不含水的半焦和热解气体,从而消除了燃料高含水对燃烧过程影响,可适用于含水量高达 40 wt.%的燃料。传统的白酒丢糟链条炉、甚至循环流化床燃烧炉适应的生物质废物燃料必须预先进行深度干燥处理,如达到含水 20%以下,否则造成燃烧困难和气相不完全燃烧、排放黄烟等问题。

2、氮氧化物排放低

双流化床解耦燃烧技术采用燃料自身热解产生的热解气和焦油作为再燃燃料,还原燃烧产生的 NOx,烟气中 NOx 浓度不高于 50 ppm,无需任何脱硝设施达到环保部门规定的排放标准。

3、系统热效率高

对于高含水燃料(60 wt.%以上),双流化床解耦燃烧技术适用于含水量高达 40 wt.%的燃料, 仅轻度干燥即可满足;而传统燃烧技术只能处理含水 20 wt.%以下燃料,必须进行深度干燥。工业中多采用管束干燥或桨叶干燥,每干燥出 1 t 水,需要消耗 1.3-1.4 t 蒸汽,能耗较大。因此,采用双流化床解耦燃烧技术可以大幅降低干燥能耗,系统热效率更高。